单件分离设备

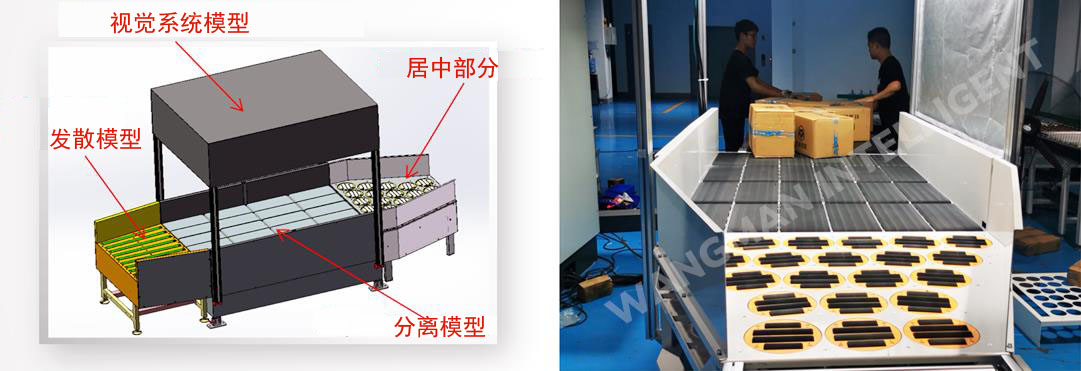

(单件分离设备、单件分离机、单件分离系统、单件分离)单件输送系统采用先进的摄像头采集包装位置、包装轮廓、包装附着度等信息,然后将这些信息传送到“识别与算法软件”,主要由发散模型、分离模型、视觉系统模型、电气 控制模型和居中部分。

它可以设计在各种自动化分拣解决方案的前端。 主要功能是在进入分拣线前对混杂的包裹进行自动分隔、自动间隔、自动排队,使杂乱的包裹按照指定的间距变成单行。 “编队”有序通过,一一进入DWS或自动化分拣设备,大大提高了包裹分拣的成功率和准确率。

特征:

A:节省劳动力

--标准设计的单件分离容量理论上为5000 PPH,人工上料效率为1000-1300 PPH。按照这个计算,一个单件分离可以代替4-5个人工。

--对未来业务量友好,无需增加人力,减少长期投资。

——消除招工难、工资逐年上涨等问题(据调研,劳动力成本每年增加18%-25%,税改政策的实施将给企业招工带来更大压力。

B:效率提升

--是单件分离是实现矩阵自动分拣系统的关键环节,可以有效提高站点的整体效率。

--突破产能限制,解决产能瓶颈问题,提高场地单位面积产量。

——有效应对电商节庆等特殊时期,暂时不增加成本。

规格:

| 项目 | 参数 | 项目 | 参数 |

| 工作模式 | 分离模式或流水模式 | 包裹形状 | 非易滚件 |

| 效率 | 3000-10000件/小时 |

发散模块速度 |

0.8m/s~1.2m/s |

| 包裹重量 | 最小 0.2kg~最大35kgs |

分离模块速度 |

1.2m/s~2m/s |

| 包裹尺寸 | 100*100*15mm~1000*1000*1000mm | 分离成功率 | ≥99% |

| 应用 | 不受杂乱程度和密度的限制 | 工作温度 | -10~50 °C |

|

适应表面反射率大于10%的漫反射封装 |

工作湿度 | 20%~90% RH(不结露) |

视觉系统控制拓扑图

优点:

1. 高精度轮廓识别算法,自主研发的空间自动控制与调整,支持包裹左右分离、前后粘连。2、其视觉识别系统采用光学红外双目摄像头,稳定性高,抗环境光干扰。

3.高精度轮廓识别算法,可定位低至15mm的包裹。

4、模块化稳定设计,安装维护方便,投资回报率高。

5、使杂乱、混杂的包裹自动分离排队,然后有序进入DWS及各种自动分拣设备。

6、减少人工操作失误,包裹分拣准确率可达99%。

7、对纸箱、软袋、编织袋等各种包装类型友好,最高效率可达5000包/小时,大大提高效率。

8、各模块尺寸可根据客户实际需求定制。